Protección y localización de fallas a tierra en fábricas de papel y celulosa

Históricamente, la industria papelera siempre ha sido una de las primeras en adoptar nuevas tecnologías. Un buen ejemplo es la incorporación de accionamientos y controles avanzados que ha permitido que las máquinas de fabricación de papel fabriquen un producto de calidad de forma más eficiente. La puesta a tierra de alta resistencia es otro ejemplo, muy utilizada en muchas industrias. Sin embargo, el proceso suele darse a lo largo de grandes superficies, de manera que la localización de fallos en este tipo de sistemas suele ser una tarea ardua y difícil. En general una interrupción del proceso y en particular en la maquinaria de fabricación de grandes rollos de papel a alta velocidad resulta costosa y por tanto muy inoportuna. Cualquier tipo de parada no programada, ya sea por disparos de los accionamientos o de los circuitos de control, puede tener un impacto negativo en las instalaciones.

Ras...!Rasgar un papel puede ser gratificante cuando lo arrugas y lo tiras a la papelera. Pero no lo es en absoluto, cuando eso lo hace una máquina de fabricación de papel. El proceso de bobinado o el de enrollado del papel para iniciar el proceso puede resultar un proceso muy laborioso y puede suponer un enorme desperdicio de producto.

Con el fin de prevenir problemas en los accionamientos y prevenir que los circuitos de control provoquen una parada, la protección de fallos a tierra sólo consta de una alarma. En el pasado, esto se hacía con una fuente de alimentación trifásica sin conexión a tierra o delta . En el caso de un fallo monofásico a tierra, los operarios continuaban haciendo funcionar la máquina de papel y se encargaban de las reparaciones necesarias (derivadas del fallo a tierra) en el momento oportuno. Asimismo las reparaciones se podían iniciar al final de un turno o en otro momento que hubiera personal para ello, y no a las 2 de la madrugada cuando se producía el error. Esta manera de proceder, dejar la avería en el sistema durante un largo periodo de tiempo es una trampa en la que caen muchas instalaciones.

Formas de ahorrar

Invertir en la instalación de un paquete de HRG (High Resistance Grounded) con localización de fallos tiene mucho sentido. Una vez instalado un sistema HRG de Bender, los usuarios se pueden beneficiar de un sistema más seguro y automatizado. La mayoría de lugares con más antigüedad incluso tendrán registrado el coste de cada tiempo de inactividad no programado causado por fallos eléctricos. Si entre el 80 y el 95% de los fallos eléctricos comienzan con un fallo a tierra, se puede utilizar un coste medio por 0.8 siendo conservador. La automatización de la localización de fallos a tierra permite a los técnicos disponer de más tiempo para resolver los problemas en lugar de buscar donde se encuentra el fallo. Se pueden establecer límites de tiempo para funcionar con un fallo en un sistema y así evitar la posibilidad de ignorar la alarma . Si se ignora el tiempo suficiente, se puede llegar a producir un segundo fallo y los costes de fallos entre fases pueden ser mucho mayores que los de los fallos monofásicos. En ocasiones y debido a la energía adicional liberada, suelen provocar rebobinados de motor más costosos y más limpieza de la maquinaria.

¿Dónde se ahorra?:

- Reducción de mantenimientos no programados

- Reducción de tiempos de localización de fallos a tierra

- Reducción de tiempo de solución de fallos

- Reducción de la gravedad de las averías

- Mayor seguridad

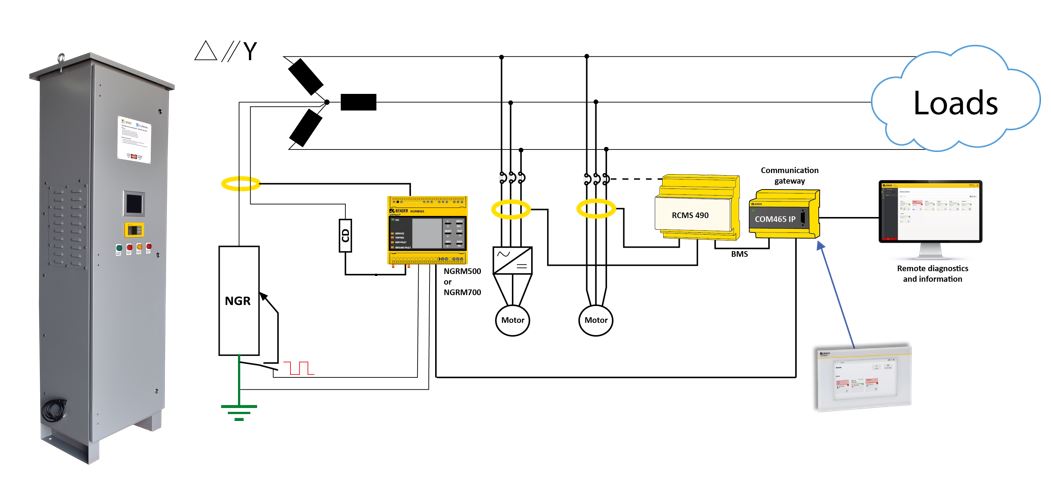

Lo más difícil de cuantificar es el ahorro de costes que supone la mejora de la seguridad. Los accidentes eléctricos provocan pérdidas millonarias a las empresas. En este artículo tratamos principalmente las máquinas de papel, pero en otras áreas resulta igualmente crítico. En las calderas se utilizan bombas y válvulas de accionamiento eléctrico y una interrupción puede tener efectos catastróficos debido al vapor de alta presión. Para mejorar la fiabilidad de los sistemas HRG, se debe utilizar un relé de monitorización de la resistencia de puesta a tierra del neutro, como el NGRM500 que indicará el estado de la resistencia de tierra. La protección de fallos a tierra que utiliza sensores de corriente precisa de una conexión continua al transformador de la fuente o al generador.

Con el fin de evitar el tiempo de inactividad, se puede implementar la HRG y la localización de fallos en toda la planta. Pudiendo incluir las secciones de media tensión (4160 y 2400 V) y baja tensión (480 o 600 V). Los sistemas HRG más antiguos suelen implementar un sencillo sistema de resistencia de puesta a tierra pulsante con medidores analógicos para indicar la corriente de tensión de la resistencia y suelen utilizar una pinza amperimétrica para localizar la corriente pulsante de la avería. Esto supone abrir los equipos exponiendo así a los técnicos a riesgos eléctricos. La ventaja de un sistema HRG automatizado se consigue instalando equipos fijos en las secciones de disyuntores o en los centros de control de motores. Cuantos más detectores de fallo a tierra se conecten, más específica será la localización automática de fallos. Bender ha desarrollado equipos multicanal de fallo a tierra para hacerlo más económico. Los equipos RCMS460 y RCMS490 pueden monitorizar 12 canales por relé y se utilizan mucho en sistemas de mayor tamaño.

Tendencias del mantenimiento preventivo

A menudo en un mismo sistema aparece una combinación de diferentes métodos de puesta a tierra. Bender tiene tanto equipos como conocimientos en todos los métodos, así como la capacidad de asesorar a los clientes a obtener más valor de su información a tiempo real. Conocer el estado del aislamiento de un sistema sin conexión a tierra o la corriente de fuga de un sistema con conexión a tierra se puede utilizar para predecir mejor dónde puede ser necesario el mantenimiento preventivo de los equipos.

Para más información sobre este artículo contacte con nuestro equipo.

Este artículo y las opiniones que pueda contener tienen únicamente fines informativos y educativos. Bender ha realizado todos los esfuerzos posibles para asegurar la exactitud y fiabilidad de la información proporcionada en este sitio web. Sin embargo, la información se presenta "tal cual" sin garantía de ningún tipo. Bender no acepta ninguna responsabilidad por la exactitud, el contenido, la integridad, la legalidad o la fiabilidad de la información contenida y/o de las opiniones presentadas en los artículos o publicaciones de este sitio web. No se ofrecen garantías expresas o implícitas, en cuanto a la naturaleza, el nivel, la exactitud o cualquier otro aspecto de la información proporcionada en este sitio web, ni en cuanto a la adaptación o cualquier otro aspecto de la información a sus circunstancias particulares.